Os lubrificantes para equipamentos de processamento de alimentos são usados para proteger todos os tipos de máquinas em diversos setores. Em geral, se algo desliza, gira ou se move, precisa de alguma forma de lubrificação! Quando olhamos para as fábricas em todo o mundo, a lubrificação é de importância vital, pois as máquinas em uso precisam continuar funcionando com eficiência. No entanto, há um subsegmento da manufatura que usa determinados lubrificantes especializados. Esse segmento é a indústria alimentícia. Será que as fábricas de alimentos realmente colocam em seus cortadores de carne o mesmo lubrificante que colocamos em nossos automóveis? Normalmente não, e aqui estão três coisas que você deve considerar ao selecionar lubrificantes para uso em uma instalação de processamento de alimentos.

Consideração nº 1: Segurança alimentar

Grau alimentício vs. grau não alimentício. Qual é a diferença?

Uma das maiores diferenças entre os ambientes de lubrificação em instalações de processamento de alimentos e os ambientes típicos de fabricação industrial é o foco na segurança alimentar. Nas instalações de processamento de alimentos, os lubrificantes são usados em equipamentos que entram em contato com produtos alimentícios. Isso significa que os lubrificantes usados no processamento de alimentos devem ser cuidadosamente selecionados e testados para garantir que sejam de grau alimentício e não causem nenhum dano aos consumidores.

Quem regulamenta o “grau alimentício”?

O termo “grau alimentício” não é encontrado nas regulamentações divulgadas pela primeira vez pelo USDA no início da década de 1960. As primeiras designações reais usadas pelo USDA para esses produtos foram AA (agora H1) e BB (agora H2), e elas se aplicavam somente a lubrificantes para uso em instalações inspecionadas pelo USDA.

Outros reguladores e produtores adotaram esses padrões porque o USDA, com a ajuda do FDA, fez um bom trabalho ao estabelecer as diretrizes para esses produtos no início da década de 1960. Chamamos os lubrificantes de “grau alimentício” porque eles atendem aos requisitos H1 ou 3H. Essas diretrizes foram padronizadas pela primeira vez pelo USDA e mantidas praticamente intactas pela NSF e outras ONGs.

O que são as designações H1 e 3H?

A principal diferença entre as designações H1 e 3H é que os lubrificantes H1 são aprovados para

acidentais

contato com alimentos. Os lubrificantes 3H são agentes desmoldantes que podem entrar em contato direto com os alimentos, como em uma forma de pão ou em uma esteira transportadora.

Sabendo a diferença, o H1 é realmente de grau alimentício? Sim, o H1 é de grau alimentício no sentido de que você não sofrerá grandes danos ao consumir o produto bruto, mas não é um alimento. Alguém realmente consideraria adicioná-los diretamente à nossa comida e servi-la à nossa família? Há limites razoáveis estabelecidos para a contaminação conhecida, mas qualquer processador responsável consideraria zero o limite de lubrificantes em seu produto. O verdadeiro motivo pelo qual o fator de segurança H1 está em vigor é o incidente de contaminação não detectada ou desconhecida.

Conformidade com a ISO

A seleção de um lubrificante de grau alimentício também pode desempenhar um papel crucial na obtenção da conformidade com as auditorias ISO (ou outras, como a BRC (British Retail Consortium)) em uma instalação de processamento de alimentos. Tanto a ISO quanto a BRC têm requisitos rigorosos para sistemas de gerenciamento de qualidade e segurança de alimentos, e a lubrificação é um aspecto fundamental para garantir que esses sistemas sejam eficazes. Entre esses requisitos estão os de documentação e rastreabilidade de todos os materiais usados nas instalações de processamento de alimentos. Os lubrificantes de grau alimentício geralmente são acompanhados de documentação e certificações que demonstram a conformidade com as normas e os padrões relevantes, facilitando o fornecimento da documentação necessária durante uma auditoria.

Riscos do grau não alimentício em uma instalação de grau alimentício

Nessa mesma linha, ter lubrificantes de grau alimentício e não alimentício na mesma instalação pode representar vários riscos, especialmente em ambientes de processamento de alimentos, onde o risco de contaminação é alto.

Contaminação cruzada: Um dos riscos mais significativos de ter os dois tipos de lubrificantes na mesma instalação é a contaminação cruzada. Se lubrificantes de grau não alimentício forem usados em equipamentos que entram em contato com produtos alimentícios, há o risco de o lubrificante entrar em contato com os alimentos, o que pode causar um problema de segurança alimentar.

Conformidade: Em ambientes de processamento de alimentos, o uso de lubrificantes de grau alimentício é frequentemente exigido para atender às regulamentações e aos padrões do setor. A mistura de lubrificantes de grau não alimentício com lubrificantes de grau alimentício pode levar à não conformidade regulamentar e resultar em multas ou ações legais.

Erro humano: Ter os dois tipos de lubrificantes na mesma instalação pode gerar confusão entre os funcionários e, possivelmente, fazer com que o lubrificante errado seja usado na aplicação errada. Isso pode causar danos ao equipamento, tempo de inatividade e, potencialmente, representar um risco à segurança dos alimentos.

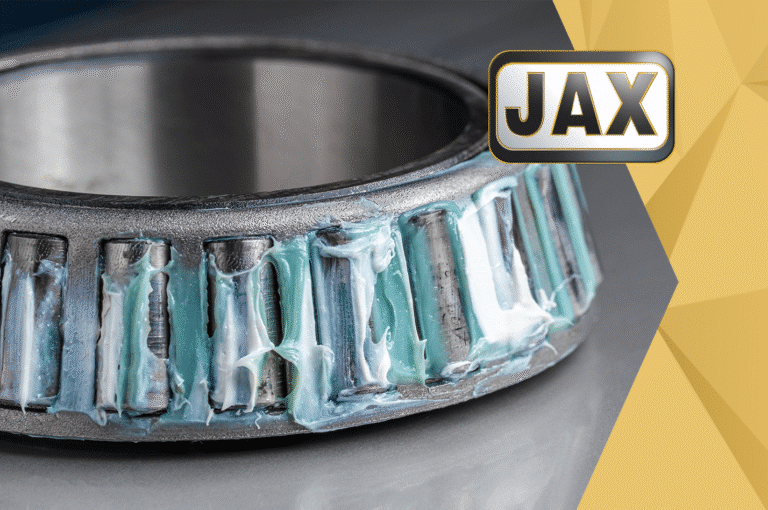

Consideração nº 2: Evitar paradas e tempo de inatividade

Em uma instalação de produção de alimentos, reduzir o tempo de inatividade da máquina e evitar paradas inesperadas da linha é outra chave para o sucesso. Isso também é válido para a fabricação industrial em geral, mas é especialmente importante em um ambiente de processamento de alimentos.

Quando uma máquina na linha de produção para de funcionar, há o risco de um tempo de inatividade significativo. O tempo de inatividade pode ocorrer por vários motivos, inclusive manutenção, reparos ou espera por peças de reposição. Queremos ter certeza de que a lubrificação não é o problema! Os efeitos de primeira ordem do tempo de inatividade são a diminuição da produtividade, a perda de receita e a perda de prazos. Entretanto, em uma fábrica de alimentos, há outros efeitos graves que precisam ser considerados.

Contaminação

Um dos principais motivos pelos quais evitar o tempo de inatividade é tão vital em um ambiente de processamento de alimentos é que, se uma máquina na linha de produção parar de funcionar, há o risco de que contaminantes entrem no produto alimentício. Isso é particularmente verdadeiro se a máquina que parou de funcionar estiver envolvida no processamento, mistura ou embalagem do produto alimentício.

Questões de segurança/qualidade

O fluxo de produtos alimentícios pode ser interrompido ou desacelerado quando uma máquina na linha de produção para de funcionar, o que pode fazer com que os produtos alimentícios permaneçam na área de processamento por um período prolongado. Isso pode levar à deterioração se o produto alimentício não for armazenado adequadamente ou se for exposto a fatores ambientais, como temperatura, umidade ou contaminantes transportados pelo ar.

Além disso, se a máquina que parou de funcionar estiver envolvida em um estágio crítico do processamento ou embalagem de alimentos, como pasteurização ou selagem a vácuo, a interrupção pode causar um atraso que pode comprometer a segurança e a qualidade do produto alimentício. Isso pode ser especialmente problemático para produtos com prazo de validade curto ou que exigem refrigeração.

Consideração nº 3: ambiente do aplicativo

Agora que você decidiu se concentrar na segurança dos alimentos e limitar o tempo de inatividade devido a problemas de lubrificação, qual é a melhor maneira de conseguir isso? A última grande consideração necessária ao selecionar lubrificantes para equipamentos de processamento de alimentos é a desempenho do lubrificante no ambiente específico da aplicação.

Não há duas plantas iguais

Os equipamentos de processamento de alimentos são projetados para serem usados em uma ampla variedade de ambientes. Do freezer à fritadeira, do secador ao misturador, o equipamento de processamento de alimentos precisa ser capaz de lidar com uma ampla variedade de temperaturas e pressões. Isso significa que os lubrificantes também precisam ser capazes de funcionar em todas essas condições. Aqui está o que você precisa saber sobre a seleção de lubrificantes de grau alimentício para algumas condições específicas comumente encontradas no processamento de alimentos.

Processo e método de limpeza

As instalações de processamento de alimentos normalmente são limpas e higienizadas usando uma variedade de métodos, incluindo água quente, vapor e agentes químicos de limpeza. Os protocolos específicos de limpeza e sanitização usados em uma instalação dependerão do tipo de produto que está sendo processado e do equipamento que está sendo usado.

Água e vapor: Quando se trata de selecionar lubrificantes nesses ambientes, o uso de água quente ou vapor para limpeza pode causar a quebra ou a degradação dos lubrificantes, especialmente se eles não forem projetados para suportar essas condições. É importante escolher um lubrificante que tenha boa resistência à água para evitar que ele seja lavado ou emulsificado na presença de água. Os lubrificantes com boa resistência à água formarão uma barreira que protege contra a corrosão e o desgaste e ajuda a manter a lubrificação eficaz mesmo na presença de água.

Produtos químicos: Da mesma forma, o uso de agentes químicos de limpeza agressivos pode fazer com que os lubrificantes se separem ou quebrem, o que pode levar à falha do equipamento ou à contaminação dos produtos alimentícios. Em todos os casos, é benéfico para a vida útil do equipamento de processamento se ele puder ser lubrificado logo após os procedimentos de sanitização para substituir a água e os produtos químicos de limpeza por lubrificante novo.

Temperatura e pressão

Muitas fábricas de alimentos também têm áreas com temperaturas e pressões elevadas. Por exemplo, nas operações de enlatamento de alimentos, os produtos são frequentemente aquecidos a altas temperaturas para garantir que sejam totalmente esterilizados. Isso significa que os lubrificantes usados no processamento de alimentos devem ser capazes de trabalhar em altas temperaturas e pressões sem quebrar ou degradar. Além disso, eles devem ser projetados para suportar as condições específicas da operação de processamento de alimentos, como a exposição a vapor ou água.

Nessas aplicações de alta temperatura, é importante escolher um lubrificante que tenha alta estabilidade térmica para evitar que ele se decomponha ou oxide em altas temperaturas. Os óleos básicos sintéticos, como polialfaolefinas (PAOs) e ésteres, são geralmente preferidos para aplicações de alta temperatura porque têm excelente estabilidade térmica. Isso ajuda a garantir que o lubrificante continue a fornecer lubrificação e proteção eficazes mesmo em temperaturas elevadas.

Oxidação

Também é importante que esses lubrificantes tenham boa estabilidade oxidativa. Isso evitará que o lubrificante se decomponha ou se oxide termicamente com o tempo. Os lubrificantes com boa estabilidade oxidativa resistirão à formação de subprodutos nocivos que podem causar corrosão e reduzir o desempenho do equipamento. Os óleos básicos sintéticos e os pacotes de aditivos de alta qualidade podem ajudar a melhorar a estabilidade oxidativa e prolongar a vida útil do lubrificante.

Temperatura e viscosidade

No outro extremo, muitas instalações de processamento de alimentos têm ambientes muito frios. Ao selecionar lubrificantes de grau alimentício para equipamentos de processamento de alimentos para uso em aplicações de baixa temperatura, como um freezer, há vários fatores importantes que devem ser considerados.

Esses fatores estão relacionados principalmente à viscosidade, que é essencialmente a “capacidade de fluxo” ou “espessura” do lubrificante. Esses fatores são especialmente preocupantes em ambientes de baixa temperatura porque, em temperaturas mais baixas, a viscosidade do óleo aumenta e o fluido flui mais lentamente. Usando objetos do cotidiano, um óleo pode fluir como água em temperatura ambiente, mas quando resfriado, o mesmo óleo pode fluir como mel. Essa taxa de alteração é medida por um valor chamado índice de viscosidade, que será discutido a seguir.

A primeira coisa que você deve procurar é um ponto de fluidez baixo. O ponto de fluidez de um lubrificante é a temperatura na qual ele começa a se solidificar ou engrossar. Em aplicações de baixa temperatura, é importante escolher um lubrificante com baixo ponto de fluidez para garantir que ele possa continuar a fluir e lubrificar com eficiência mesmo em temperaturas extremamente baixas. Os óleos básicos sintéticos costumam ser preferidos para aplicações de baixa temperatura porque, em geral, têm um ponto de fluidez mais baixo do que os óleos minerais.

Uma segunda consideração seria um índice de viscosidade mais alto. O índice de viscosidade (VI) de um lubrificante é uma medida de quanto sua viscosidade muda com a temperatura. Os lubrificantes com alto VI terão menos alterações de viscosidade com a mudança de temperatura do que aqueles com baixo VI. Em aplicações de baixa temperatura, é importante escolher um lubrificante com alto índice de viscosidade para garantir que ele possa manter suas propriedades lubrificantes e proteger o equipamento mesmo em baixas temperaturas.

Reflexões adicionais

Tão importante quanto selecionar os lubrificantes certos para equipamentos de processamento de alimentos é garantir que os lubrificantes sejam aplicados e mantidos adequadamente.

mantidos

para que continuem a funcionar como planejado. A frequência e o volume corretos de aplicação de lubrificante geralmente podem ser encontrados no manual da máquina do fabricante original ou calculados por meio de um especialista em lubrificação.

Ao selecionar o lubrificante e o método de aplicação adequados para uma instalação de processamento de alimentos, você pode ter certeza de que está cumprindo as normas de segurança alimentar, minimizando qualquer tempo de inatividade inesperado e garantindo que a química do lubrificante selecionado tenha um bom desempenho no ambiente de aplicação.