«Llevarse como el agua y el aceite». Esta expresión irónica describe dos entidades incompatibles que, de hecho, no «se lleva bien». En pocas palabras, el agua es más densa y más polar que el petróleo; si no se altera, la entrada de agua en un depósito de petróleo se presenta como una capa separada de agua en la base de un recipiente.

Del mismo modo, si se introduce suficiente aire en un depósito de petróleo, éste también querrá separarse del petróleo. Sin embargo, como el aire es menos denso, en lugar de hundirse hasta el fondo como el agua, subirá hasta la superficie. La estabilización como capa de espuma dependerá de la presencia de aditivos, la viscosidad, la tensión superficial del fluido, el tamaño del recipiente y otros factores. La introducción de aire en un lubricante por agitación mecánica es natural y puede producirse cierto nivel de formación de espuma. Por lo tanto, conviene saber en qué momento el aire se convierte en un problema.

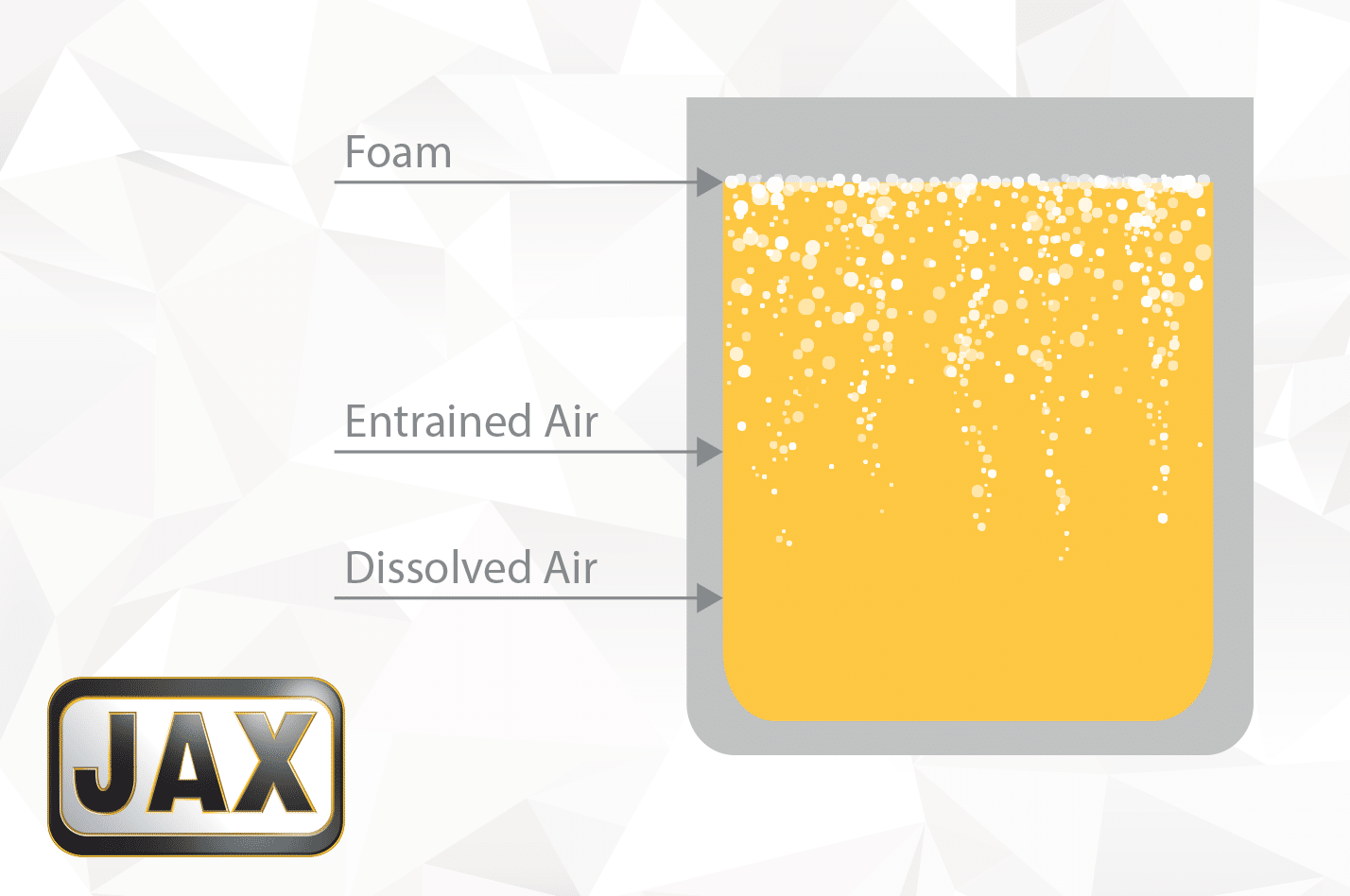

Arrastre de aire frente a espuma

Empecemos por lo obvio: el aire está a nuestro alrededor; penetra en todos los rincones, incluso queda atrapado y disuelto en los fluidos. En cada recipiente de aceite, cantidades microscópicas de aire disuelto Existen pequeñas burbujas que no tienen la fuerza suficiente para elevarse contra la viscosidad del fluido y escapar. El aire disuelto puede introducirse al bombear fluidos a granel de un recipiente a otro en la producción o al trasvasar lubricante de su recipiente a un depósito. En concentraciones tan pequeñas, el aire disuelto no presenta problemas para la aplicación final.

Arrastre de aire es la siguiente etapa de la introducción de aire. En este caso, las perturbaciones relacionadas con la aplicación en la superficie del depósito de petróleo, fuerzan la entrada de aire en el fluido. La mayor concentración de bolsas de aire insolubles hace que el fluido tenga un aspecto más turbio o empañado. El aire arrastrado puede producirse en engranajes lubricados por salpicadura, depósitos de cadena lubricados por inmersión de movimiento rápido, entradas de reabsorción de aceite de circulación que retroalimentan el depósito o incluso de lubricante «top-off» vertido en un depósito como una cascada. Cuanto mayor sea la viscosidad del fluido, más lentamente subirá a la superficie el aire arrastrado. Cuanto mayor es la burbuja, más rápidamente sube a la superficie.

Finalmente, la concentración de burbujas de aire de baja densidad sube a la superficie y forma una capa de espumaLa capa de burbujas de aire atrapadas debe superar la tensión superficial antes de escapar al espacio de cabeza del yacimiento. La capa de burbujas de aire atrapadas debe superar ahora la tensión superficial del fluido antes de escapar al espacio de cabeza del depósito. En el mejor de los casos, las microburbujas de aire arrastrado se combinan para formar burbujas más grandes, la presión aumenta hasta que la laminilla o las paredes de las burbujas se rompen. Los aditivos de los lubricantes ayudan a acelerar este proceso. Cuanto mayor sea el área a la que esté expuesta la superficie del aceite, más rápido escapará el aire. Por tanto, los depósitos más grandes se desgasifican con bastante rapidez.

Aditivos antiespumantes

La mayoría de las fórmulas de lubricantes incluirán algún medio para fomentar la liberación de aire, que combate el aire arrastrado, o antiespumante, que frena el crecimiento/estabilización de la capa de espuma. Existen aditivos antiespumantes basados en silicona y no basados en silicona (polímeros). Estos compuestos pueden considerarse «modificadores de la tensión superficial» que proporcionan un punto débil para que las burbujas se rompan o formen burbujas más grandes. Estos aditivos son incompatibles con el lubricante por diseño. Si los aditivos son demasiado compatibles, el punto débil funcional de la burbuja sería menos eficaz, incapaz de seguir el ritmo de la acumulación continua de aire arrastrado que se estabiliza en forma de espuma.

Aunque se incluyan aditivos antiespumantes en la formulación de un lubricante, existen variables relacionadas con la aplicación que podrían limitar su eficacia. Por ejemplo, si se observan problemas de formación de espuma tras la filtración, merece la pena investigar el tamaño y la composición de los poros del filtro. La filtración de aceite con un tamaño de poro demasiado fino puede a veces agotar la concentración de moléculas antiespumantes. También hay que tener en cuenta el material del que está hecho el filtro. Algunos materiales de filtración tienen una polaridad inherente que podría capturar más del compuesto antiespumante. Además, la contaminación con algunos jabones de grasa, sólidos, agua o cualquier otro contaminante polar modificará la tensión superficial del fluido a granel y contrarrestará el antiespumante.

Efectos de la espuma en los lubricantes

Imagine una caja de engranajes en una planta de producción de alimentos con aceite espumoso corriendo por sus respiraderos. Si los puntos de fricción sumergidos en el depósito lubricado por salpicadura están suficientemente recubiertos con una película lubricante, el equipo sigue estando protegido a pesar de este sucio problema estético externo. Al mismo tiempo, si el aceite entra en contacto con productos acabados o se convierte en un riesgo de deslizamiento, el problema debe mitigarse.

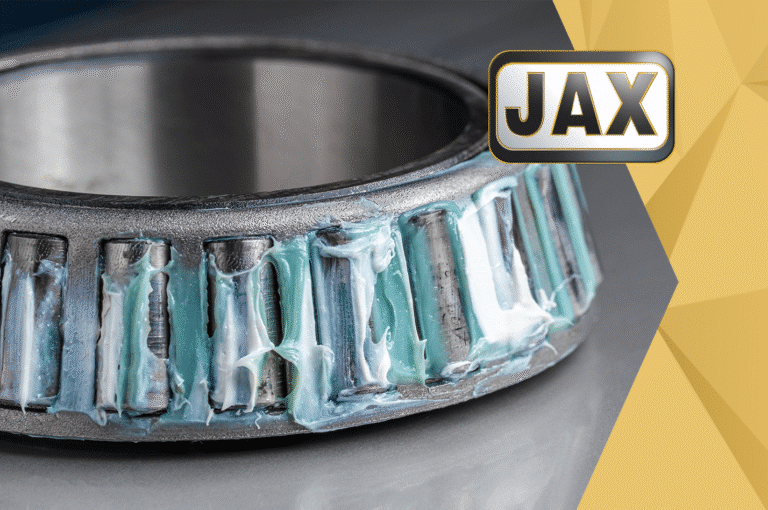

Si el nivel de aceite ha bajado tanto que los puntos de fricción ahora están lubricados por aceite espumoso, esto conlleva una serie de problemas. Las burbujas de aire son huecos en la película lubricante donde ahora puede producirse fricción. Además, las presiones de la aplicación destruyen rápidamente estos espacios de aire y podrían provocar cavitación, es decir, una rápida compresión del aire que provoca un choque microscópico. Con el tiempo, esto aumentará considerablemente la fatiga de los componentes.

Pruebas de laboratorio

ASTM D892 es la prueba de espuma estándar utilizada para evaluar las características espumantes de un lubricante. En la prueba, se vierten 190-200 mililitros de la muestra de fluido en una probeta graduada de 1000mL. El cilindro se coloca en un baño de fluido de silicona calentado. Se acopla una línea de aire comprimido a una varilla con una piedra de difusión metálica estándar en un extremo. La varilla y la piedra se sumergen en el fluido y se dejan reposar durante cinco minutos antes de iniciar la prueba para permitir que el aceite llene las bolsas de aire. Se deja que el aire fluya a un caudal estándar durante 5 minutos. El aire es arrastrado por el fluido y asciende hasta formar una capa de espuma. Tras el periodo de aireación, se observa un periodo de desgasificación de diez minutos para evaluar la rapidez con la que se libera el aire.

Los resultados se presentan con tres valores. El primer valor es la cantidad de espuma formada durante la aireación. El segundo valor es la cantidad de espuma que quedó después del periodo de liberación de aire, mientras que el tercer valor es la duración de la liberación de aire en segundos, siendo la duración máxima de la liberación de aire de 600 segundos o 10 minutos. Entre estos tres valores, podemos sacar conclusiones tanto sobre la estabilidad de la espuma como sobre la liberación de aire. La mayoría de los lubricantes contienen aditivos adecuados que muestran resultados satisfactorios en esta prueba. La prueba resulta muy útil para detectar la degradación del aceite en relación con los problemas de formación de espuma.

*Fotos de ASTM D892*.

Mitigación

La resolución de problemas de formación de espuma empieza por descartar variables y seguir la cronología desde el momento en que se presentó el problema. Si el mismo aceite hace espuma en un equipo pero no en el otro, los técnicos deben considerar qué condiciones han cambiado. Si se está utilizando el mismo aceite, habrá que determinar el grado de filtración, la antigüedad del equipo, el riesgo de contaminación del aceite y la última vez que se cambió. El envío de muestras para analizar el aceite usado revelará si la contaminación o la degradación son un factor.

Se sabe que las polialfaolefinas sintéticas tienen una tensión superficial intrínsecamente más baja y, por tanto, forman menos espuma que los aceites minerales. En teoría, se podría cambiar a estos sintéticos como medida de mitigación de la formación de espuma, pero si se les somete a los mismos problemas de contaminación, filtración o mecánicos, la formación de espuma puede persistir.

Conclusiones

La formación de espuma en el aceite es un tema complejo. Aunque algunos aceites base son más resistentes a la formación de espuma que otros, casi todos los lubricantes tienen aditivos para hacer frente a la introducción de aire. Si el aceite forma espuma, suele ser un síntoma que indica degradación del aceite, contaminación o incluso problemas mecánicos. Si está luchando contra la formación de espuma, el equipo de asistencia técnica de JAX puede ayudarle a identificar las posibles fuentes del problema.