Publicado originalmente en el número de mayo/junio de 2024 de Plant Engineering.

por: Eric J. Peter, Director y antiguo Presidente de JAX INC.

Objetivos de aprendizaje

- Comprenda los retos asociados a la lubricación de cadenas y transportadores en condiciones extremas, como altas temperaturas superiores a 300 °F o bajas temperaturas inferiores a -40 °F.

- Identificar formulaciones de lubricantes adecuadas y métodos de aplicación adaptados a factores medioambientales específicos, como variaciones de temperatura, exposición a productos químicos y exigencias operativas.

- Explore el papel de los lubricantes especiales en la mejora de la fiabilidad de los equipos, la mitigación del desgaste y la corrosión, y la optimización de la eficiencia de la producción en entornos industriales.

Puede que sea el método más antiguo de la historia para transferir energía. La cuerda, en esencia un cable o cadena hecho con fibras naturales retorcidas y entretejidas en una hebra continua, es una de nuestras herramientas más antiguas.

Hoy en día, en las aplicaciones industriales, los cables y las cadenas suelen ser de metal y los lubricantes para cadenas y cables suelen agruparse, ya que sus funciones de transferencia de potencia o transporte suelen ser similares.

A medida que nos adentramos en ámbitos de servicio extremo, el cable metálico se encuentra en menos lugares que la cadena porque, además de placas y pasadores, la cadena moderna está diseñada para reducir la fricción y el desgaste con casquillos y rodillos de ingeniería. Los avances en metalurgia y técnicas de fabricación han hecho que las cadenas modernas sean omnipresentes en los equipos industriales actuales. El cable de acero puede soportar cargas muy elevadas, pero en aplicaciones extremas en las que se requiere velocidad, flexibilidad y reducción de la fricción, la cadena se impone.

¿Qué se considera una condición extrema para el funcionamiento de una cadena o transportador? En atmósferas y temperaturas ambientales, los lubricantes y soportes de lubricantes correctamente especificados y formulados, que pueden ser a base de aceite mineral o disolvente, pueden realizar un excelente trabajo. El ámbito extremo se produce cuando las temperaturas de la cadena o el transportador superan los 150C (300F) o están por debajo de -40C (-40F), o cuando la exposición a entornos químicos o corrosivos puede provocar fallos de formas distintas al desgaste normal. Otras situaciones se consideran extremas porque

En este ámbito extremo, la lubricación manual es ahora casi imposible debido a los entornos y condiciones a los que se someten estas cadenas y transportadores. Los sistemas de lubricación totalmente automatizados se utilizan habitualmente porque la disipación y degradación del lubricante pueden ser rápidas. Por razones de seguridad, los sistemas de lubricación automatizados también pueden proporcionar una aplicación precisa y oportuna del lubricante en equipos que son humanamente inaccesibles o peligrosos mientras están en producción.

Aplicaciones de cadenas y transportadores a temperaturas extremadamente altas

Cuando las temperaturas de funcionamiento de las cadenas superan los 150 ºC (300 ºF), deben tenerse en cuenta nuevas consideraciones para evitar el desgaste y los fallos, así como para mitigar los problemas de degradación térmica de los lubricantes. Este ámbito de las altas temperaturas podría subdividirse a su vez en incrementos de aproximadamente 55C (100F) en cada paso, lo que plantearía exigencias aún más rigurosas a las fórmulas de los lubricantes.

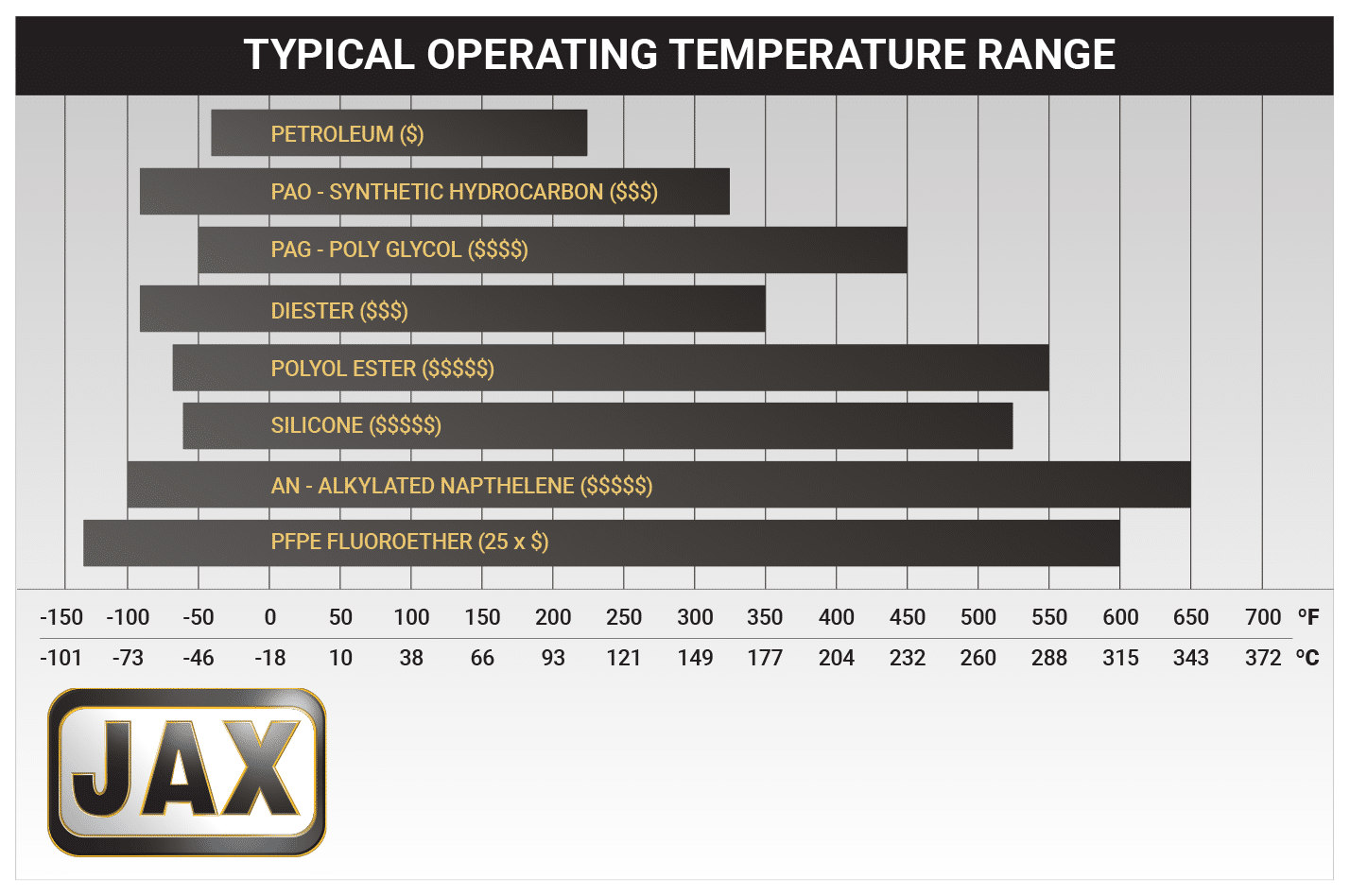

El primer orden es determinar la exposición al entorno de alta temperatura. Por ejemplo, si la cadena o el transportador están intermitentemente a alta temperatura, es posible que nunca se calienten tanto como en el proceso real antes de volver a las condiciones ambientales. Esto es importante en cuanto al precio del lubricante necesario para realizar un trabajo adecuado. Por encima de 150C (300F) es probable que nos encontremos en condiciones que requieran lubricantes sintéticos o de película sólida. A temperaturas extremas, la composición química adecuada del lubricante, el soporte y posiblemente los sólidos serán mucho más caros a medida que las temperaturas suban a 205C (400F), 260C (500F), 315C (600F) y posiblemente más.

Los ingenieros de planta deben ser diligentes en la medición de las temperaturas de la cadena lubricada a lo largo de todo el proceso para determinar la temperatura más alta encontrada y la cantidad de tiempo en el ciclo que estará en su punto más alto. A menudo, la cadena no alcanzará el nivel del punto de proceso de alta temperatura. También es importante asegurarse de que los depósitos de lubricante están a temperatura ambiente o casi ambiente. Esto protegerá al lubricante de la degradación térmica antes de su aplicación. Todos estos datos serán una guía necesaria para la selección óptima del lubricante y son fundamentales para determinar el mejor método de lubricación y los intervalos de lubricación.

Ya hemos establecido la necesidad de un lubricante para cadenas de alta temperatura. A estas temperaturas, la mayoría de los aditivos químicos tensioactivos empiezan a perder eficacia. La mayor parte de la responsabilidad de la lubricación recaerá en la química del fluido base y, posiblemente, en los aditivos o componentes de la película sólida. Los lubricantes sintéticos a base de PAO (polialfaolefina) han encontrado una amplia aceptación en aplicaciones de transporte debido a sus capacidades a altas y bajas temperaturas, pero por encima de 150C (300F) ya no será el fluido base sintético de elección.

Uno de los principales problemas que dificultan la correcta lubricación de la cadena a altas temperaturas es el residuo creado por el fluido lubricante degradado térmicamente bajo el estrés oxidativo del ambiente caliente. Los PAO no sólo empiezan a degradarse a medida que aumenta la temperatura, sino que el residuo carbonoso duro que queda bloquea los conductos del lubricante y puede causar desgaste. Además, debido a la naturaleza no polar del PAO, carece del atributo autosolubilizante de algunas de las moléculas más polares que se encuentran en los fluidos base para aplicaciones a altas temperaturas.

A medida que las temperaturas suban por encima de los 205C (400F), encontraremos un mayor uso de fluidos sintéticos con moléculas más polares, como los PAG (polialquilenglicoles) y los POE (ésteres de poliol). Estos fluidos ofrecen un rendimiento más limpio y soportan temperaturas más altas durante periodos más largos antes de degradarse térmicamente. Los PAG dejan poco o ningún residuo, pero pueden generar humos no deseados cuando las temperaturas se acercan a los 260C (500F). Otros fluidos sintéticos pueden tener aplicaciones especializadas, pero pueden mostrar deficiencias en la protección contra el desgaste o el control de depósitos.

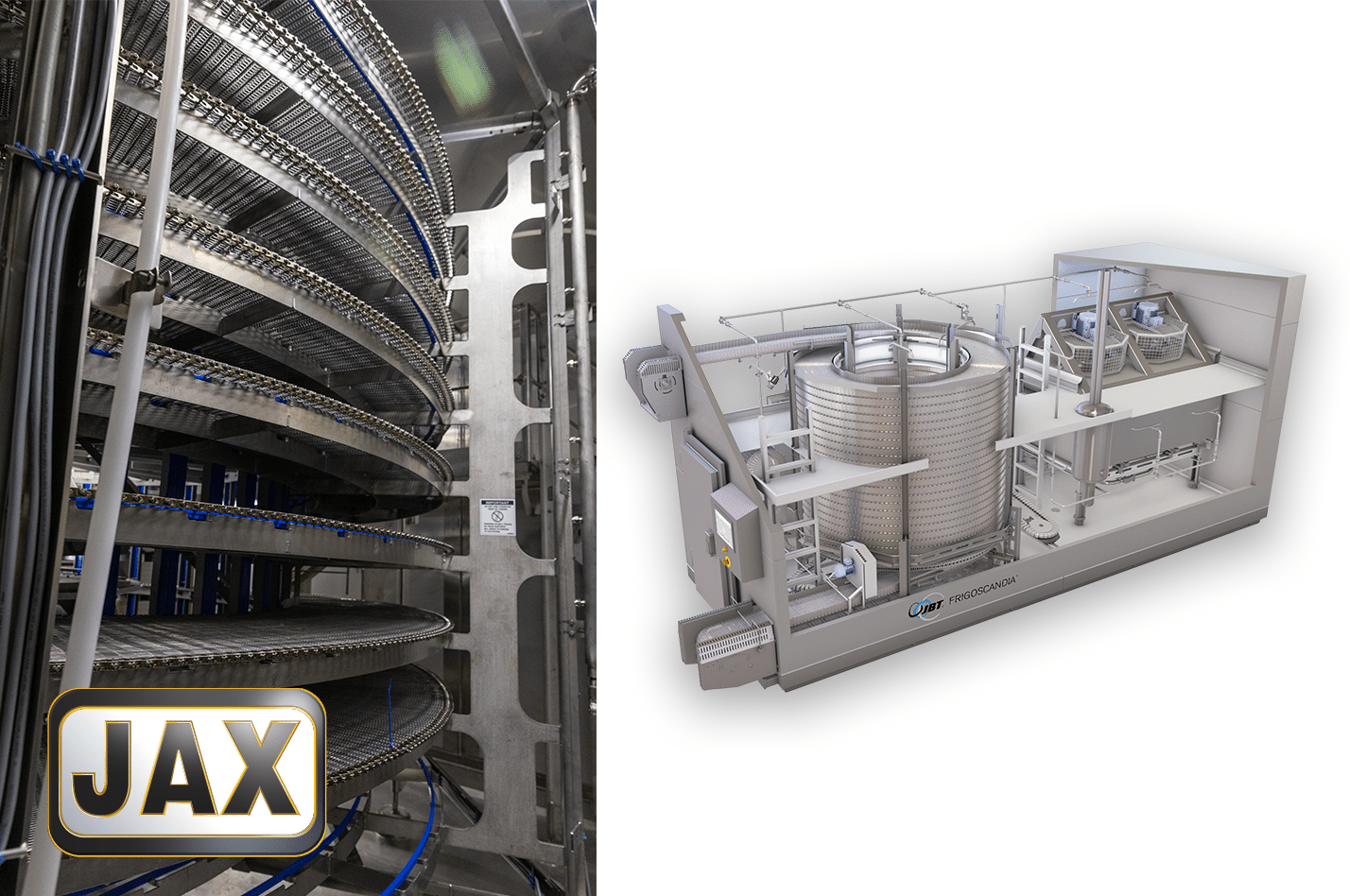

Aplicaciones de cadenas y transportadores a temperaturas extremadamente bajas

La mayoría de las cadenas y transportadores industriales de baja temperatura se encuentran en entornos de procesamiento de alimentos. Estas aplicaciones suelen estar muy por debajo del intervalo de -40 ºF (-40 ºC) en el que funcionan los lubricantes minerales convencionales. Los métodos de congelación en la producción de alimentos son procesos continuos. Las líneas de producción de piezas pequeñas, como frutas y verduras cortadas o pequeños trozos de proteínas, son túneles de congelación accionados por aire que no necesitan sistemas de transporte. El aire criogénico impulsado por ventilador mueve el producto. A medida que el tamaño y el peso del producto aumentan, esto no es posible. Pueden utilizarse transportadores en línea recta, pero el método típico de congelación es el congelador criogénico en espiral. En esta maquinaria la cadena no impulsa la rotación, que realiza una caja de engranajes, sino que la cadena soporta el medio de transporte del producto.

En las aplicaciones a temperaturas extremadamente bajas, debe alcanzarse un equilibrio entre la viscosidad y el rendimiento antidesgaste. En el rango de -57 ºC a -68 ºC, el flujo del lubricante se convierte en un factor crítico. Los fabricantes de equipos de congelación y los procesadores buscan cada vez más reducir las temperaturas de proceso. La congelación del producto, y por tanto las velocidades de producción, pueden casi duplicarse con cada descenso de 15F(-10C) en la temperatura del proceso. Además de las complicaciones de la lubricación, estas unidades también se someten a un proceso de desinfección CIP (limpieza in situ). Esto implica una limpieza química a temperatura ambiente o superior, por lo que el lubricante también debe proporcionar una protección adecuada contra el desgaste y la corrosión del equipo antes, durante y después del proceso CIP.

Siete aplicaciones de cadenas y transportadores para temperaturas extremas

A medida que avanzamos hacia cadenas y transportadores aún más especializados, los procesos pueden requerir formulaciones de lubricantes específicamente diseñadas para ofrecer compatibilidad con sus entornos particulares. Aquí se enumeran algunas, pero existen muchas más.

1- E-Coat (líneas de pintura electrostáticas, compatibilidad de revestimientos y lubricidad)

Esta aplicación requiere lubricantes que ofrezcan protección contra el desgaste; sin embargo, la presencia de lubricante en el proceso puede causar problemas en la pintura, como ojos de pescado o mala adherencia a la superficie. Estos revestimientos suelen ser de base acuosa, por lo que el lubricante debe ser soluble en agua y en el revestimiento y no causar efectos nocivos si migra a los baños de revestimiento o a las superficies pintadas. Esta aplicación suele lubricarse con lubricantes de base PAG solubles en agua formulados a medida, que probablemente tendrán que superar pruebas de compatibilidad con la pintura con el proveedor del revestimiento en cada planta de producción.

2- Hornos litográficos (Temperatura, contaminación)

La aplicación principal es la producción de latas de bebidas a alta velocidad, donde las cadenas de pasadores que transportan las latas a través del proceso de decoración se encuentran con las mismas temperaturas y residuos de revestimiento que las propias latas. Normalmente se lubrican con lubricantes a base de POE para altas temperaturas y mejores factores de limpieza en la cadena de transporte.

3- Cadenas de formación y secado de fibra de vidrio (productos químicos, temperaturas extremas)

La producción de aislamiento de fibra de vidrio es muy agresiva para las cadenas de transporte del proceso. En el proceso de conformado, el peso del producto significa que el lubricante tendrá que proporcionar importantes ventajas de transporte de carga, además de proteger contra un entorno químico potencialmente muy corrosivo. Por lo general, esto puede lograrse con una formulación de aditivos especiales en un aceite de base mineral. Cuando la estera de vidrio pasa al horno de secado, el proceso se desarrolla en un entorno de temperaturas muy elevadas que requiere un producto químico POE de baja volatilidad, alto punto de inflamación y funcionamiento limpio. Condiciones similares se aplican a los procesos de producción de yeso y paneles de yeso con productos químicos ligeramente menos agresivos y temperaturas de horno ligeramente más bajas.

4- Paquete de pescado (sal, agua de lavado)

Los transportadores de envasado de marisco en agua salada están sometidos a un entorno extremadamente corrosivo debido simplemente a la sal y a los productos químicos de desinfección. Aunque no son extremos en términos de temperatura, los lubricantes de base mineral que se utilizan normalmente en estas aplicaciones deben ser de grado alimentario H1 y garantizar un alto nivel de protección contra el desgaste y la corrosión en un entorno muy severo.

5- Hornos de fermentación (humedad, abrasivos)

Las cadenas de las cámaras de fermentación de panadería están expuestas a un entorno de humedad muy elevada durante largos periodos de tiempo. Las temperaturas no son el factor extremo, pero el entorno corrosivo y la presencia de partículas suponen un reto para el lubricante a la hora de proteger contra el óxido y el desgaste abrasivo.

6- Plantas de transformación de proteínas (corrosivas, cargas elevadas)

Los equipos utilizados en la extracción de grasas de aves de corral, vacuno y cerdo están sometidos a productos químicos muy corrosivos como subproductos del proceso. Las cadenas empleadas en estas plantas deben lubricarse con fluidos que posean medidas adicionales de protección contra la corrosión ambiental y la inducida por la producción.

7- Prensas de madera (temperaturas extremas y contaminación)

La fabricación de OSB, tableros de partículas y algunos contrachapados presenta todos los problemas de las altas temperaturas en un entorno extremadamente severo. Las cadenas y los sistemas transportadores de las prensas continuas están sometidos a temperaturas cercanas a los 600F (315C) en un sistema de horno con presencia de productos químicos y partículas. Los lubricantes con un rendimiento inadecuado pueden causar problemas con excesivos residuos de carbono en las cavidades de las varillas transportadoras y en los pasadores y rodillos de las cadenas. Estos problemas no pueden evitarse completamente debido al proceso, por lo que el lubricante también debe tener un buen grado de autosolubilidad para ayudar a mantener el sistema de transporte funcionando sin problemas y de forma consistente con el fin de producir productos de calidad y vendibles.

¿Qué ocurre con la lubricación por película seca en entornos extremos?

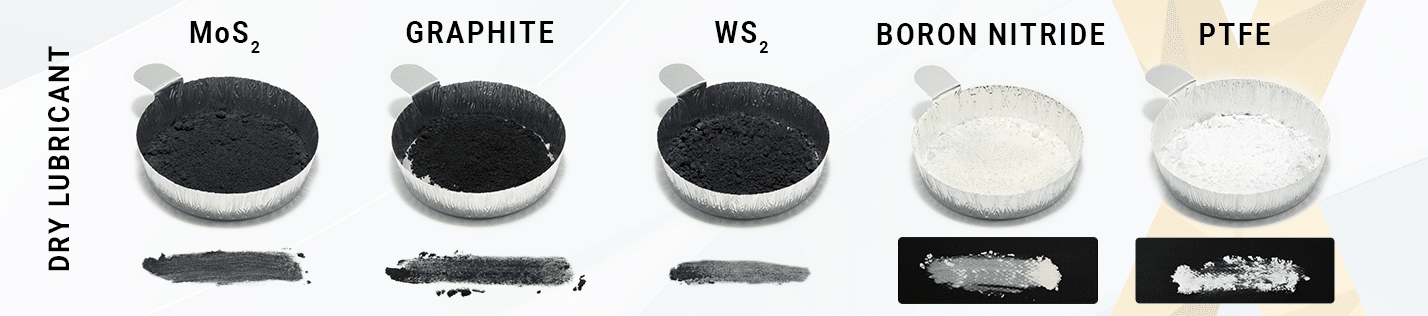

En zonas tan calientes que la rápida degradación o el riesgo de incendio hacen imposible la lubricación con fluidos, la lubricación de los sistemas de cadenas puede recaer a veces en lubricantes sólidos. Normalmente, el lubricante sólido se aplica en forma de suspensión o mezcla en un soporte líquido de sacrificio. La función del portador es permitir que los sólidos fluyan y penetren en los puntos de desgaste y luego, de la forma más limpia posible, se disipen. En este caso, disiparse significa evaporarse o ser expulsado por las altas temperaturas del proceso. Los alcoholes minerales, alcoholes o PAG suelen ser los fluidos portadores favoritos debido a sus características de evaporación relativamente limpia o rápida evaporación.

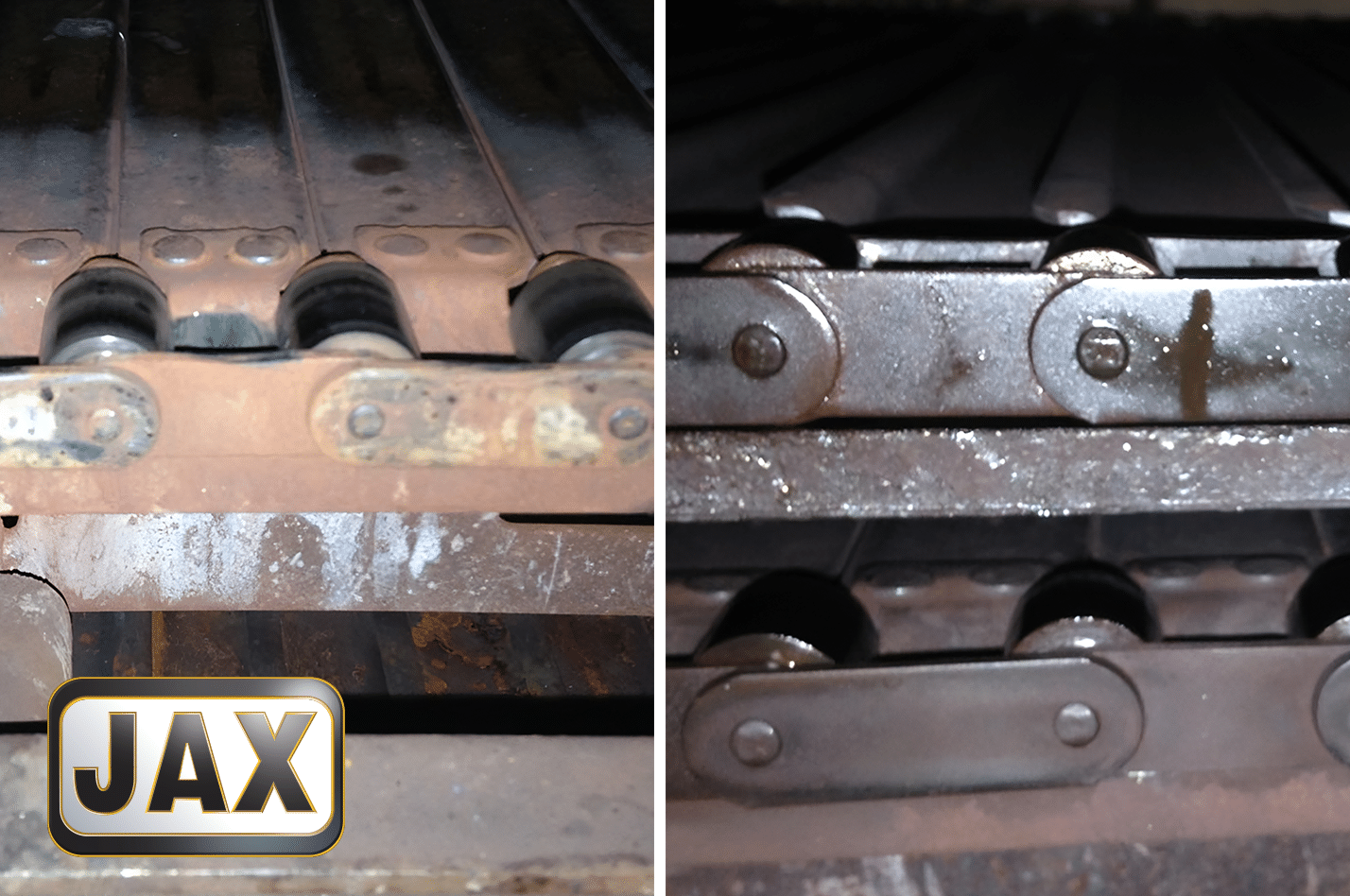

Los lubricantes de película seca pueden presentar algunas capacidades excepcionales de reducción de la fricción y de alta temperatura; sin embargo, al igual que los lubricantes fluidos, tendrán que volver a aplicarse a intervalos regulares. Una consideración a tener en cuenta, a diferencia de la lubricación con fluidos, es que los sólidos generalmente no se disipan. Pueden acumularse, obstruyendo los conductos de lubricación y apelmazando las superficies de la cadena. Por ejemplo, las cadenas de hornos de panadería lubricadas con grafito a base de agua o disolvente pueden requerir un impacto semanal con mazo o una limpieza rutinaria con hielo seco para eliminar el exceso de grafito acumulado.

Aunque los lubricantes sólidos pueden ser eficaces para reducir la fricción en muchas aplicaciones industriales, su eficacia puede verse afectada negativamente por los niveles de humedad, aire, agua e impurezas del entorno. La mayoría de los lubricantes secos son muy sensibles a la contaminación y funcionan de forma óptima en un entorno libre de aire y vacío. Su rendimiento relativo también puede verse directamente alterado por el tamaño de las partículas y la pureza del propio lubricante de película sólida. Además, los diferentes lubricantes de película sólida funcionarán con distintos niveles de rendimiento en función de su nivel de afinidad por el material del sustrato lubricado.

¿Y las cadenas engrasadas?

En condiciones de inmersión, las cadenas pueden estar sujetas a tendencias de lavado tan agresivas que la lubricación con fluidos simplemente no será adecuada. En estas circunstancias, las cadenas se diseñan habitualmente para ser lubricadas con grasa a través de engrasadores que conducen directamente a los eslabones y pasadores o a los rodamientos de rodillos antifricción. Estas cadenas necesitan una grasa especial para mantenerse lubricadas. La grasa debe estar formulada para resistir el lavado extremo y cualquier condición de corrosión asociada a estas aplicaciones. Consideraciones como la pérdida de aceite, la recuperación de lubricante y los aspectos medioambientales también guiarán la selección de la grasa adecuada.

Como puede verse, la tribología de la lubricación de cadenas y transportadores no es tan sencilla como parece a primera vista. La miríada de máquinas, aplicaciones, entornos y materiales, tanto de las cadenas como de los productos que transportan, dan lugar a un abanico vertiginoso de factores a tener en cuenta. Las conversaciones con los fabricantes de equipos originales, las consultas con los ingenieros de lubricación y, quizás, algunas pruebas de campo pertinentes pueden ser necesarias para encontrar las soluciones más eficaces. Factores como la

Conclusiones

La lubricación de cadenas y cintas transportadoras en condiciones extremas exige soluciones especializadas adaptadas a los retos específicos de las altas temperaturas, la exposición química y las tensiones operativas. Los lubricantes especiales y los sistemas automatizados son esenciales para mantener la fiabilidad de los equipos, minimizar el desgaste y optimizar la producción en estos entornos difíciles. La colaboración con los fabricantes de equipos originales y los expertos en lubricación es crucial para garantizar el mejor rendimiento. A medida que aumentan las exigencias, también deben hacerlo las estrategias de lubricación, garantizando que las cadenas y transportadores críticos sigan contribuyendo a la eficacia y fiabilidad de los procesos industriales modernos.