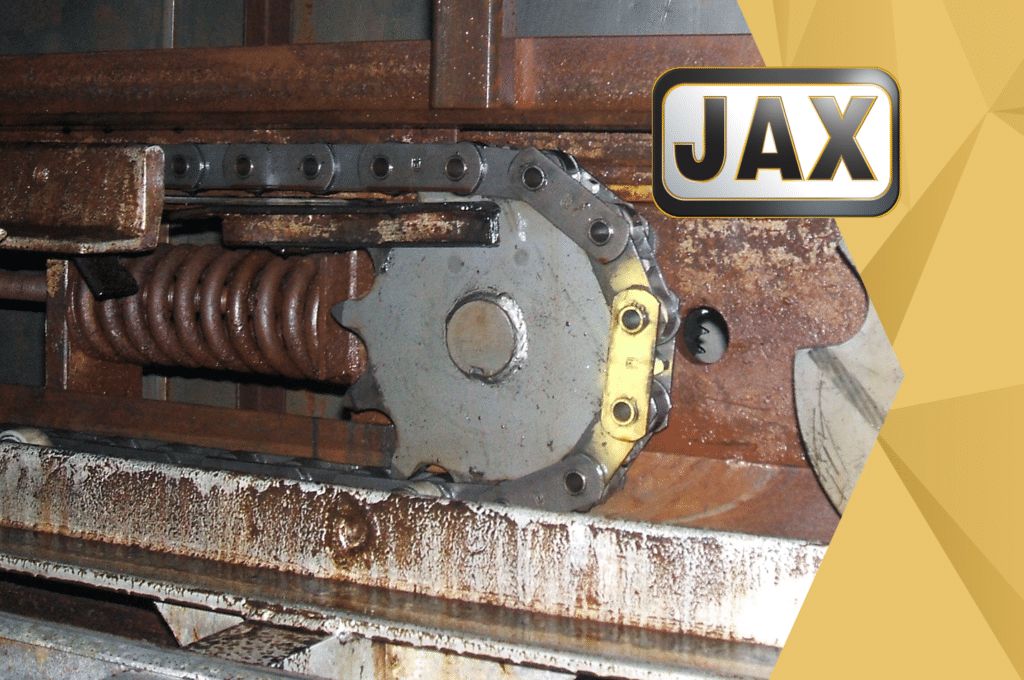

Um zumbido básico de energia e nível de ruído subconscientemente nos diz que tudo está funcionando sem problemas. Pense em um restaurante movimentado, em uma casa com várias crianças ou em um shopping center. Agora, vamos entrar em uma movimentada fábrica de peças automotivas e ver o ritmo constante da produção ser silenciado por uma parada inesperada. Uma corrente transportadora responsável por mover componentes pesados do motor quebra, causando uma parada completa na linha de montagem. Após a inspeção, a corrente negligenciada ficou seca e quebradiça, incapaz de suportar o atrito e a carga constantes. O culpado? –

Este artigo destacará três aspectos essenciais para ajudar você a evitar as consequências da má lubrificação da corrente. Primeiro, exploraremos como e por que lubrificar uma corrente, enfatizando os principais componentes que precisam de atenção e os métodos disponíveis para garantir a lubrificação adequada. Em seguida, examinaremos como ocorre o desgaste da corrente e como reconhecê-lo, fornecendo insights sobre os mecanismos de desgaste e os indicadores que sinalizam o declínio de uma corrente. Por fim, discutiremos a importância de estabelecer um cronograma consistente de monitoramento e lubrificação. Isso destacará os benefícios da manutenção de rotina e o impacto das medidas preventivas no aumento da vida útil da corrente e na garantia de uma operação confiável. Ao compreender e implementar essas práticas recomendadas de lubrificação de correntes, você pode proteger seu equipamento, minimizar o tempo de inatividade e manter uma produção eficiente.

3 motivos pelos quais a lubrificação da corrente é essencial

A lubrificação de uma corrente é fundamental para manter seu desempenho e longevidade. Aqui estão três motivos principais pelos quais a lubrificação da corrente é essencial :

- Reduzindo o atrito e o desgaste: A lubrificação adequada minimiza o atrito entre as partes móveis da corrente, reduzindo o desgaste. Isso ajuda a prolongar a vida útil da corrente e a manter sua eficiência. Além disso, a economia de energia de uma corrente adequadamente lubrificada pode ser significativa. Com o atrito reduzido, você precisa de menos energia para operar a corrente, o que resulta em menor consumo de energia e economia de custos ao longo do tempo.

- Prevenção da corrosão: A lubrificação pode atuar como uma barreira protetora contra a umidade e os contaminantes que podem causar ferrugem e corrosão. Isso é particularmente importante em ambientes industriais adversos, onde as correntes são expostas a vários elementos, umidade ou ambientes cáusticos.

- Garantindo uma operação tranquila: Uma corrente bem lubrificada garante uma operação suave e consistente, reduzindo o risco de trepidação e avarias inesperadas e melhorando o desempenho geral do maquinário.

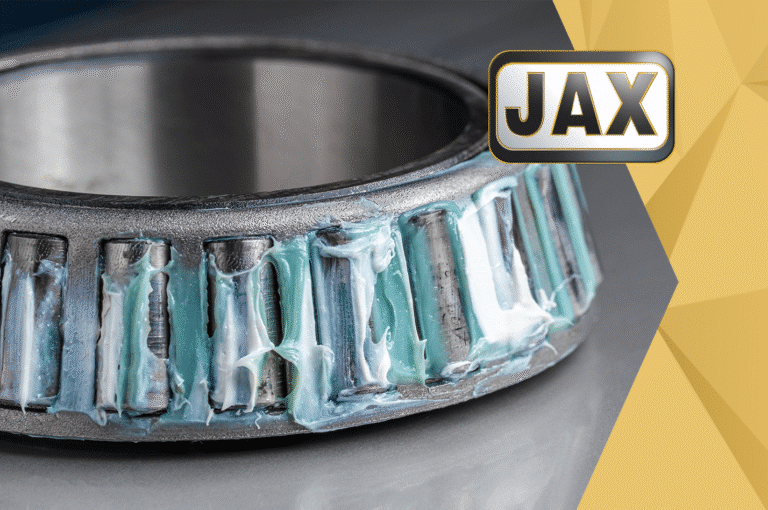

Ao lubrificar uma corrente, é importante que você se concentre nos componentes críticos da corrente, como pinos, buchas e roletes. Essas peças sofrem mais atrito e desgaste, e a lubrificação adequada desses pontos específicos pode aumentar significativamente sua vida útil. O lubrificante deve penetrar nas pequenas folgas entre esses componentes da corrente para formar uma película fina que reduz o contato metal-metal. Essa película é mantida por meio da ação capilar e das propriedades adesivas do lubrificante, garantindo uma camada protetora contínua que minimiza o desgaste e evita o acúmulo de detritos. A aplicação regular é essencial para manter essa película, pois ela pode ser deslocada pelo movimento da corrente e pelo ambiente operacional.

3 métodos comuns para lubrificar uma corrente

Lubrificação em aerossol/spray:

- Profissional: O uso de uma lata de aerossol ou outro método de pulverização portátil é rápido e conveniente, o que o torna ideal para aplicações pontuais e áreas de difícil acesso. Isso permite uma aplicação fácil sem a necessidade de ferramentas adicionais.

- Con: Às vezes, os sprays em aerossol podem resultar em uma cobertura desigual e podem não penetrar profundamente nos componentes críticos da cadeia. Além disso, a pulverização excessiva pode levar a desperdícios e à possível contaminação das áreas adjacentes.

Lubrificação de escovas:

- Profissional: O uso de uma escova permite a aplicação precisa do lubrificante, garantindo que ele tenha a chance de atingir todas as partes necessárias da corrente. Isso também minimiza o desperdício e proporciona controle sobre a quantidade de lubrificante aplicada.

- Con: Esse método pode ser demorado, especialmente para cadeias maiores ou de difícil acesso. A aplicação manual também pode ser menos consistente em comparação com os métodos automatizados.

Sistema de lubrificação automatizado:

- Profissional: Um sistema de lubrificação automatizado garante um fornecimento consistente, direto e contínuo de lubrificante para a corrente durante a operação. Esse método é ideal para correntes de alto uso e pode reduzir significativamente o tempo e o esforço de manutenção. Os métodos de lubrificação por gotejamento, pulverização e escova podem ser adaptados a um sistema de lubrificação automática.

- Con: O custo de configuração inicial de um sistema automatizado pode ser alto e requer monitoramento e manutenção iniciais regulares para garantir a funcionalidade adequada. O sistema pode estar limitado a determinadas viscosidades de óleo de corrente, dependendo do projeto. Os sistemas automatizados de lubrificação de correntes podem precisar ser fechados para que fiquem protegidos de altas temperaturas ambientes ou de procedimentos de lavagem em determinados ambientes.

Também é importante que você saiba reconhecer os sinais de uma corrente que está chegando ao fim da vida útil. O desgaste da corrente é um processo gradual que ocorre à medida que a corrente opera e é submetida a atrito e estresse. Entretanto, à medida que as correntes se aproximam do fim da vida útil, esse processo de degradação se acelera. O principal sintoma do desgaste da corrente é o alongamento da corrente, geralmente chamado de estiramento da corrente. Isso acontece à medida que os pinos e as buchas se desgastam devido ao atrito e à fadiga do metal. O material desses componentes é gradualmente desgastado, criando mais espaço entre os elos. Como resultado, a corrente se torna mais longa, o que pode comprometer seu ajuste e função. Essa degradação reduz a integridade estrutural da corrente, levando a uma possível falha se não for tratada a tempo.

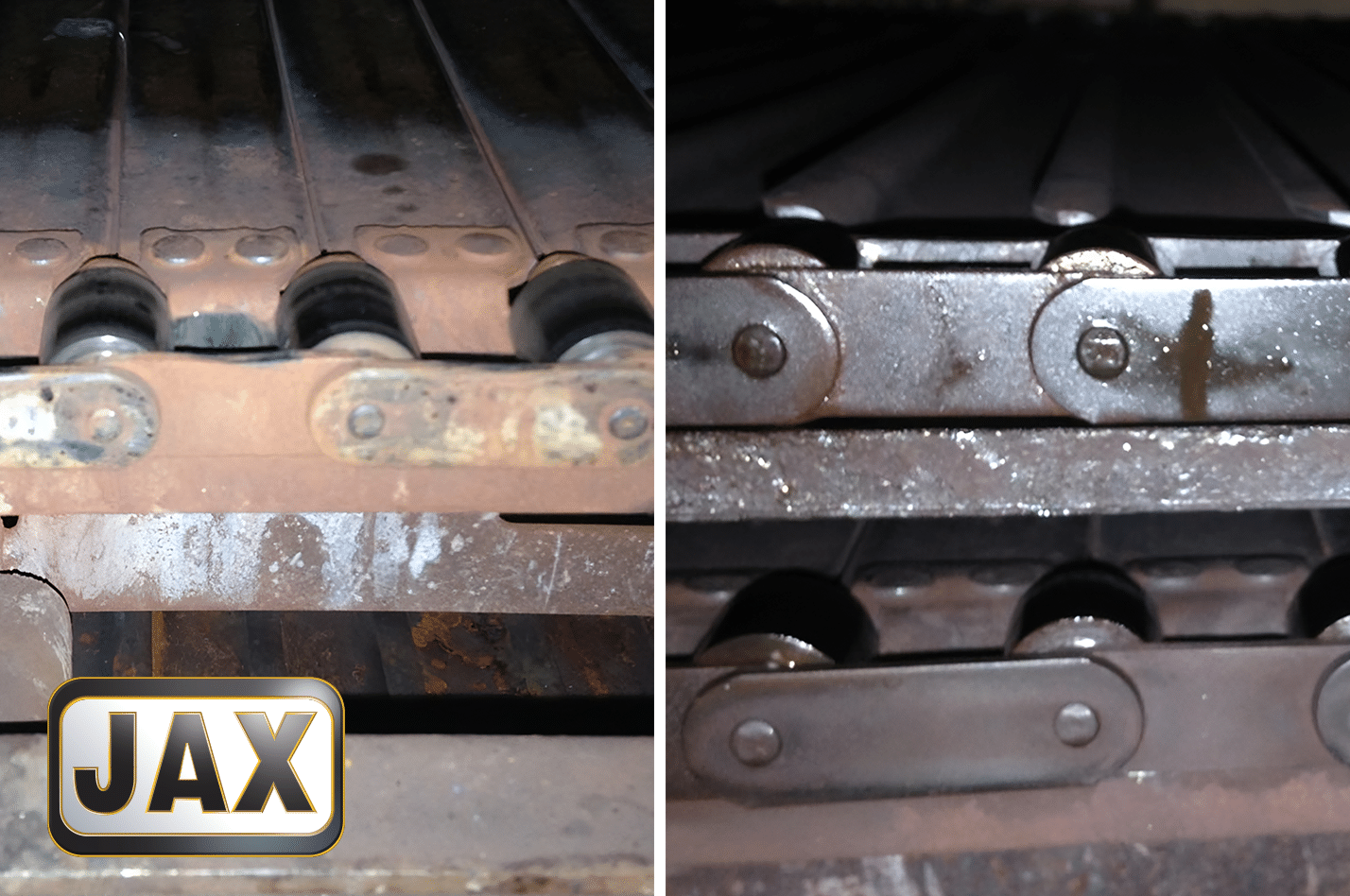

O reconhecimento do desgaste da corrente envolve inspeção visual e medições precisas. Visualmente, as correntes desgastadas podem apresentar sinais de ferrugem, corrosão ou acúmulo excessivo de sujeira. Elas também podem parecer frouxas ou desalinhadas. “Folga” refere-se à corrente pendurada frouxamente entre as rodas dentadas, indicando que ela foi esticada além do comprimento original. “Desalinhada” significa que a corrente não está correndo em linha reta ao longo do caminho pretendido, geralmente devido a desgaste desigual ou tensão inadequada. No entanto, a maneira mais precisa de monitorar o desgaste da corrente é por meio de medições do estiramento da corrente. Usando um calibrador ou um medidor de desgaste de corrente especializado, você pode medir o comprimento de um número específico de elos e compará-lo com as especificações do fabricante. Uma corrente que tenha se alongado além dos limites aceitáveis deve ser substituída para evitar falhas.

Estabelecer um cronograma consistente de monitoramento e lubrificação é fundamental para manter a integridade da corrente e evitar falhas inesperadas. Compreender como a corrente deve funcionar em condições normais – som, velocidade e comportamento – permite que você identifique rapidamente quando algo está errado. A lubrificação regular garante que a corrente nunca fique sem lubrificante, mantendo uma película protetora consistente que minimiza o atrito e o desgaste. É essencial integrar a manutenção da corrente aos seus cronogramas de manutenção preventiva (PM) e aos planos de Análise de Perigos e Pontos Críticos de Controle (HACCP). Inspeções regulares e verificações de lubrificação devem fazer parte de suas atividades de manutenção de rotina. Ao definir e seguir um cronograma, você pode detectar possíveis problemas antecipadamente, evitar falhas catastróficas e garantir a longevidade e a confiabilidade do seu equipamento.

Concluindo, a lubrificação adequada da corrente é um aspecto essencial da manutenção de máquinas industriais e da prevenção de paralisações dispendiosas. Ao entender como e por que lubrificar uma corrente, reconhecer os sinais de desgaste da corrente e estabelecer um cronograma consistente de monitoramento e lubrificação, você pode garantir a longevidade e a eficiência das suas correntes. A manutenção regular e as medidas preventivas não apenas protegem seu equipamento, mas também contribuem para operações mais suaves e maior produtividade. A lubrificação adequada também desempenha um papel fundamental na conservação de energia ao reduzir o atrito, o que, por sua vez, diminui o consumo de energia e os custos operacionais. Investir tempo e recursos na lubrificação de correntes é um investimento na saúde geral e no sucesso de sua operação.

Se você estiver interessado em se aprofundar nas práticas recomendadas para lubrificação de correntes em condições extremas,

dê uma olhada neste post

. Ele abrange soluções em diferentes segmentos de mercado, destaca os prós e contras de vários tipos de lubrificantes e explora como otimizar o desempenho nos ambientes mais difíceis.