Publicado originalmente na edição de maio/junho de 2024 da Plant Engineering.

Por: Eric J. Peter, Diretor e ex-Presidente da JAX INC.

Objetivos de aprendizagem

- Entenda os desafios associados à lubrificação de correntes e transportadores em condições extremas, como altas temperaturas superiores a 300 °F ou baixas temperaturas abaixo de -40 °F.

- Identificar formulações adequadas de lubrificantes e métodos de aplicação adaptados a fatores ambientais específicos, incluindo variações de temperatura, exposições a produtos químicos e demandas operacionais.

- Explore o papel dos lubrificantes especiais no aumento da confiabilidade dos equipamentos, na redução do desgaste e da corrosão e na otimização da eficiência da produção em ambientes industriais.

Talvez seja o método de transferência de energia mais antigo da história. A corda, em essência um cabo ou corrente feita com fibras naturais torcidas e entrelaçadas em um fio contínuo, é uma de nossas ferramentas mais antigas. fibras naturais torcidas e entrelaçadas em um fio contínuo, é uma de nossas ferramentas mais antigas.

Atualmente, em aplicações industriais, os cabos e as correntes são geralmente feitos de metal e os lubrificantes para correntes e cabos costumam ser agrupados, pois suas funções de transferência de energia ou transporte são geralmente semelhantes.

À medida que avançamos para os domínios de serviços extremos, o cabo de aço é encontrado em menos lugares do que a corrente porque, além de placas e pinos, a corrente moderna é projetada para reduzir o atrito e o desgaste com buchas e roletes projetados. Os avanços na metalurgia e nas técnicas de fabricação fizeram com que as correntes modernas se tornassem onipresentes nos equipamentos industriais atuais. O cabo de aço pode suportar cargas muito altas, mas, em aplicações extremas em que a velocidade, a flexibilidade e a redução de atrito são necessárias, a corrente é a melhor opção.

O que é considerado uma condição extrema para a operação da corrente ou do transportador? Em atmosferas e temperaturas ambientes, os lubrificantes e os transportadores de lubrificantes adequadamente especificados e formulados, que podem ser à base de óleo mineral ou solvente, podem fazer um excelente trabalho. O reino extremo ocorre quando as temperaturas da corrente ou do transportador variam acima de 300F (150C) ou abaixo de -40F (-40C), ou quando a exposição a ambientes químicos ou corrosivos pode causar falhas de maneiras diferentes do desgaste normal. Outros cenários são considerados extremos porque

Nesse domínio extremo, a lubrificação manual agora é praticamente impossível devido aos ambientes e às condições a que essas correntes e transportadores são submetidos. Sistemas de lubrificação totalmente automatizados são utilizados rotineiramente porque a dissipação e a degradação do lubrificante podem ser rápidas. Por motivos de segurança, os sistemas de lubrificação automatizados também podem fornecer uma aplicação precisa e oportuna do lubrificante em equipamentos que são inacessíveis ao homem ou perigosos durante a produção.

Aplicações de correntes e transportadores em temperaturas extremamente altas

Quando as temperaturas de operação das correntes ultrapassam 300F (150C), novas considerações devem ser feitas para proteger contra desgaste e falhas e para mitigar problemas com a degradação térmica dos lubrificantes. Esse domínio de alta temperatura pode ser subdividido em incrementos crescentes de aproximadamente 100F (55C) em intervalos de cada etapa, o que impõe exigências ainda mais rigorosas às formulações de lubrificantes.

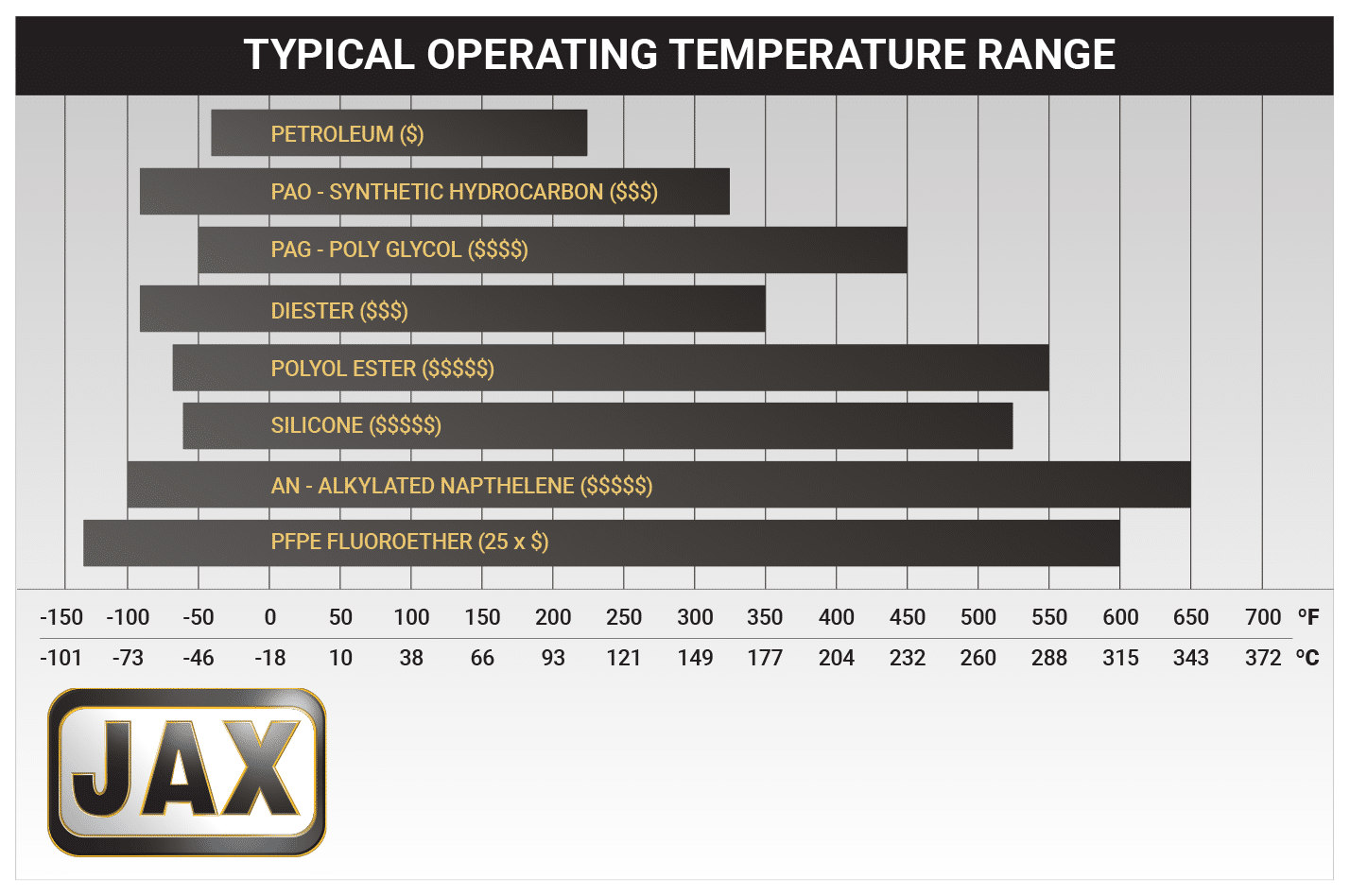

A primeira ordem é determinar a exposição ao ambiente de alta temperatura. Por exemplo, se a corrente ou o transportador estiver intermitentemente em alta temperatura, talvez nunca fique tão quente quanto o processo real antes de retornar às condições ambientais. Isso é importante em termos do preço do lubrificante necessário para fazer um trabalho adequado. Acima de 300F (150C), provavelmente estamos em condições que exigem lubrificantes sintéticos ou de filme sólido. Sob temperaturas extremas, as químicas adequadas do lubrificante, do transportador e possivelmente dos sólidos ficarão muito mais caras à medida que as temperaturas subirem para 400F (205C), 500F (260C), 600F (315C) e possivelmente acima.

Os engenheiros de fábrica devem ser diligentes na medição das temperaturas da corrente lubrificada ao longo de todo o processo para determinar a temperatura mais alta encontrada e o período de tempo no ciclo em que ela estará em sua temperatura mais alta. Muitas vezes, a corrente não atingirá o nível do ponto de alta temperatura do processo. Também é importante garantir que os reservatórios de lubrificante estejam em temperatura ambiente ou próxima à ambiente. Isso protegerá o lubrificante da degradação térmica antes que ele seja aplicado. Todos esses dados serão um guia necessário para a seleção ideal do lubrificante e são fundamentais para determinar o melhor método de lubrificação e os intervalos de lubrificação.

Agora, estabelecemos a necessidade de um lubrificante para correntes de alta temperatura. Nessas temperaturas, a maioria dos aditivos químicos tensoativos começa a perder a eficácia. A maior parte da responsabilidade pela lubrificação recairá sobre a química do fluido de base e, possivelmente, sobre quaisquer aditivos ou componentes de filme sólido. Os lubrificantes sintéticos à base de PAO (polialfaolefina) têm sido amplamente aceitos em aplicações de transporte devido à sua capacidade de trabalhar em altas e baixas temperaturas, mas acima de 300F (150C) eles não serão mais o fluido de base sintético preferido.

Um dos principais culpados que impedem a lubrificação adequada da corrente em altas temperaturas é o resíduo criado pelo fluido lubrificante degradado termicamente sob o estresse oxidativo do ambiente quente. Os PAOs não só começam a se degradar com o aumento da temperatura, como também o resíduo carbonáceo duro deixado para trás bloqueia as passagens do lubrificante e pode causar desgaste. Além disso, devido à natureza apolar do PAO, ele não possui o atributo de auto-solubilização de algumas das moléculas mais polares encontradas em fluidos de base para aplicações em temperaturas mais altas.

À medida que as temperaturas subirem acima de 205 °C, você verá um maior uso de fluidos sintéticos com moléculas mais polares, como PAGs (polialquilenoglicóis) e POEs (ésteres de poliol). Esses fluidos proporcionam um desempenho mais limpo e suportam temperaturas mais altas por períodos mais longos antes de se degradarem termicamente. Os PAGs deixam pouco ou nenhum resíduo, mas podem gerar um pouco de fumaça indesejável à medida que as temperaturas se aproximam de 500F (260C). Outros fluidos sintéticos podem ter aplicações de nicho, mas podem apresentar deficiências na proteção contra desgaste ou no controle de depósitos.

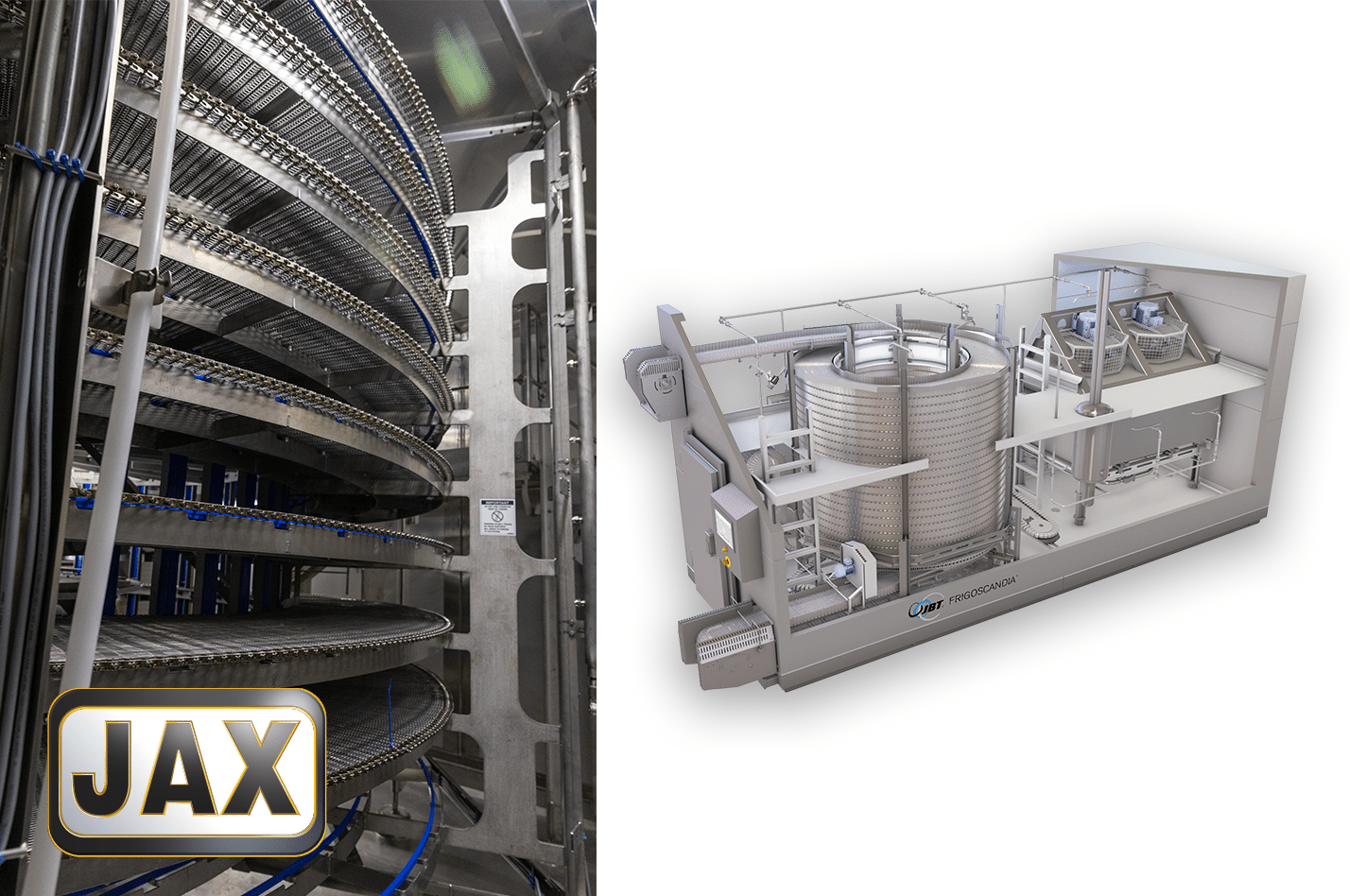

Aplicações em correntes e transportadores com temperaturas extremamente baixas

A maioria das correntes e transportadores industriais de baixa temperatura é encontrada em ambientes de processamento de alimentos. Normalmente, essas aplicações estão muito abaixo da faixa de -40F (-40C), onde os lubrificantes convencionais de base mineral funcionam. Os métodos de congelamento na produção de alimentos são processos contínuos. As linhas de produção de peças pequenas, como frutas e legumes cortados ou pequenos pedaços de proteína, são túneis de congelamento acionados por ar, sem necessidade de sistemas de transporte. O ar criogênico acionado pelo ventilador move o produto. À medida que o tamanho e o peso do produto aumentam, isso não é possível. Transportadores em linha reta podem ser usados, mas o método de congelamento típico é o freezer criogênico em espiral. Nesse maquinário, a corrente não está acionando a rotação, que é realizada por uma caixa de engrenagens, mas a corrente está apoiando o meio de transporte do produto. É aqui que os PAOs superam a maioria dos outros fluidos de base sintética. Os PAOs são adequados para aplicações de grau alimentício H1 e também são um dos fluidos sintéticos com melhor desempenho em termos de fluxo a temperaturas extremamente baixas.

Em aplicações de temperaturas extremamente baixas, é preciso encontrar um equilíbrio entre a viscosidade e o desempenho antidesgaste. Na faixa de -70F (-57C) a -90F (-68C), o fluxo do lubrificante torna-se um fator crítico. Os OEMs e os processadores de equipamentos de congelamento estão sempre buscando aumentar as temperaturas do processo. O congelamento de produtos e, portanto, as velocidades de produção, podem ser praticamente dobrados a cada queda de 15F (-10C) na temperatura do processo. Além das complicações de lubrificação, essas unidades também serão submetidas a um processo de higienização CIP (clean in place). Isso envolve limpeza química em temperatura ambiente ou superior, portanto, o lubrificante também deve oferecer proteção adequada contra desgaste e corrosão para o equipamento antes, durante e depois do processo CIP.

Sete aplicações de correntes e transportadores em temperaturas extremas

À medida que avançamos para correntes e transportadores ainda mais especializados, os processos podem exigir formulações de lubrificantes projetadas especificamente para oferecer compatibilidade com seus ambientes específicos. Você pode encontrar várias delas aqui, mas existem muitas outras.

1- E-Coat (linhas de pintura eletrostática, compatibilidade e lubricidade do revestimento)

Essa aplicação requer lubrificantes que satisfaçam a proteção contra o desgaste; no entanto, a presença de lubrificante no processo pode causar problemas de pintura, como manchas ou má aderência à superfície. Como esses revestimentos são geralmente à base de água, o lubrificante deve ser solúvel em água e no revestimento e não causar efeitos deletérios caso migre para os banhos de revestimento ou para as superfícies pintadas. Normalmente, essa aplicação é lubrificada com lubrificantes à base de PAG solúveis em água formulados sob medida, que provavelmente terão de passar por testes de compatibilidade de pintura com o fornecedor do revestimento em cada instalação de produção.

2- Fornos litográficos (temperatura, contaminação)

A principal aplicação é a produção de latas de bebidas em alta velocidade, em que as correntes de pinos que transportam as latas pelo processo de decoração enfrentam as mesmas temperaturas e resíduos de revestimento que as próprias latas. Normalmente, são lubrificados com lubrificantes à base de POE para proporcionar recursos de alta temperatura e melhores fatores de limpeza na corrente de transporte.

3- Cadeias de formação e secagem de fibra de vidro (produtos químicos, temperaturas extremas)

A produção de isolamento de fibra de vidro é muito agressiva para as correntes de transporte no processo. No processo de formação, o peso do produto significa que o lubrificante terá de proporcionar benefícios substanciais de transporte de carga, além de proteger contra um ambiente químico potencialmente muito corrosivo. Em geral, isso pode ser feito com uma formulação de aditivo especial em um óleo de base mineral. Quando a manta de vidro segue para o forno de secagem, o processo agora é um ambiente de temperatura muito alta que exige uma química POE de baixa volatilidade, alto ponto de fulgor e funcionamento limpo. Condições semelhantes se aplicam aos processos de produção de gesso e painéis de parede com produtos químicos um pouco menos agressivos e temperaturas de forno um pouco mais baixas.

4- Pacote de peixe (sal, lavagem com água)

As esteiras transportadoras de embalagens de frutos do mar em água salgada estão sujeitas a um ambiente extremamente corrosivo devido apenas ao sal e aos produtos químicos de higienização. Embora não sejam extremos em termos de temperatura, os lubrificantes de base mineral normalmente usados nessas aplicações devem ter integridade de grau alimentício H1 e também garantir um nível extra alto de proteção contra desgaste e corrosão em um ambiente muito severo.

5- Fornos de prova (umidade, abrasivos)

As correntes de fermentação de padarias passam por um ambiente de umidade muito alta por longos períodos. As temperaturas não são o fator extremo, mas o ambiente corrosivo e a presença de partículas desafiam o lubrificante a proteger contra ferrugem e desgaste abrasivo.

6- Fábricas de processamento de proteínas (Corrosivo, cargas elevadas)

Os equipamentos utilizados no processamento de aves, bovinos e suínos estão sujeitos a produtos químicos extremamente corrosivos como subprodutos do processo. As correntes empregadas nessas plantas devem ser lubrificadas com fluidos que possuam medidas extras de proteção contra a corrosão induzida pelo ambiente e pela produção.

7- Prensas de madeira de engenharia (temperaturas extremas e contaminação)

A fabricação de OSB, painéis de partículas e alguns compensados apresenta todos os problemas de alta temperatura em um ambiente extremamente severo. As correntes e os sistemas de transporte em prensas contínuas estão sujeitos a temperaturas próximas a 600F (315C) em um sistema de forno com a presença de produtos químicos e partículas. Os lubrificantes com desempenho inadequado podem causar problemas com excesso de resíduos de carbono nas cavidades da haste do transportador e nos pinos e roletes da corrente. Esses problemas não podem ser completamente evitados devido ao processo, portanto, o lubrificante também deve ter um bom grau de autossolubilidade para ajudar a manter o sistema de transporte funcionando de forma suave e consistente, a fim de produzir produtos de qualidade e vendáveis.

E quanto à lubrificação por película seca em ambientes extremos?

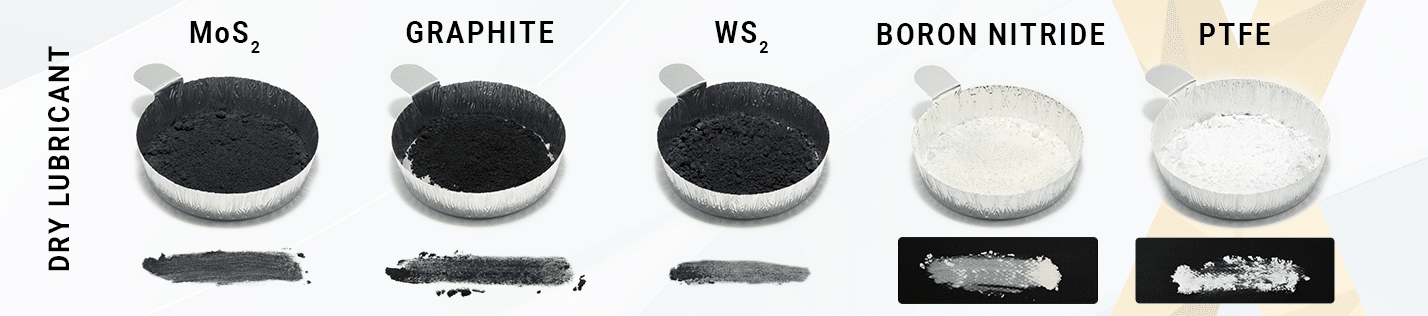

Em áreas tão quentes que a degradação rápida ou o risco de incêndio impossibilitam a lubrificação com fluido, a lubrificação de sistemas de corrente pode, às vezes, ser feita com lubrificantes sólidos. Normalmente, o lubrificante sólido é aplicado como uma suspensão ou mistura em um veículo líquido de sacrifício. A função do veículo é permitir que os sólidos fluam e penetrem nos pontos de desgaste e, em seguida, se dissipem da forma mais limpa possível. Nesse caso, dissipar significa realmente evaporar ou ser expulso pelas altas temperaturas do processo. Álcoois minerais, álcoois ou PAGs costumam ser os fluidos de transporte preferidos, devido às suas características de evaporação relativamente limpa ou de rápido escoamento.

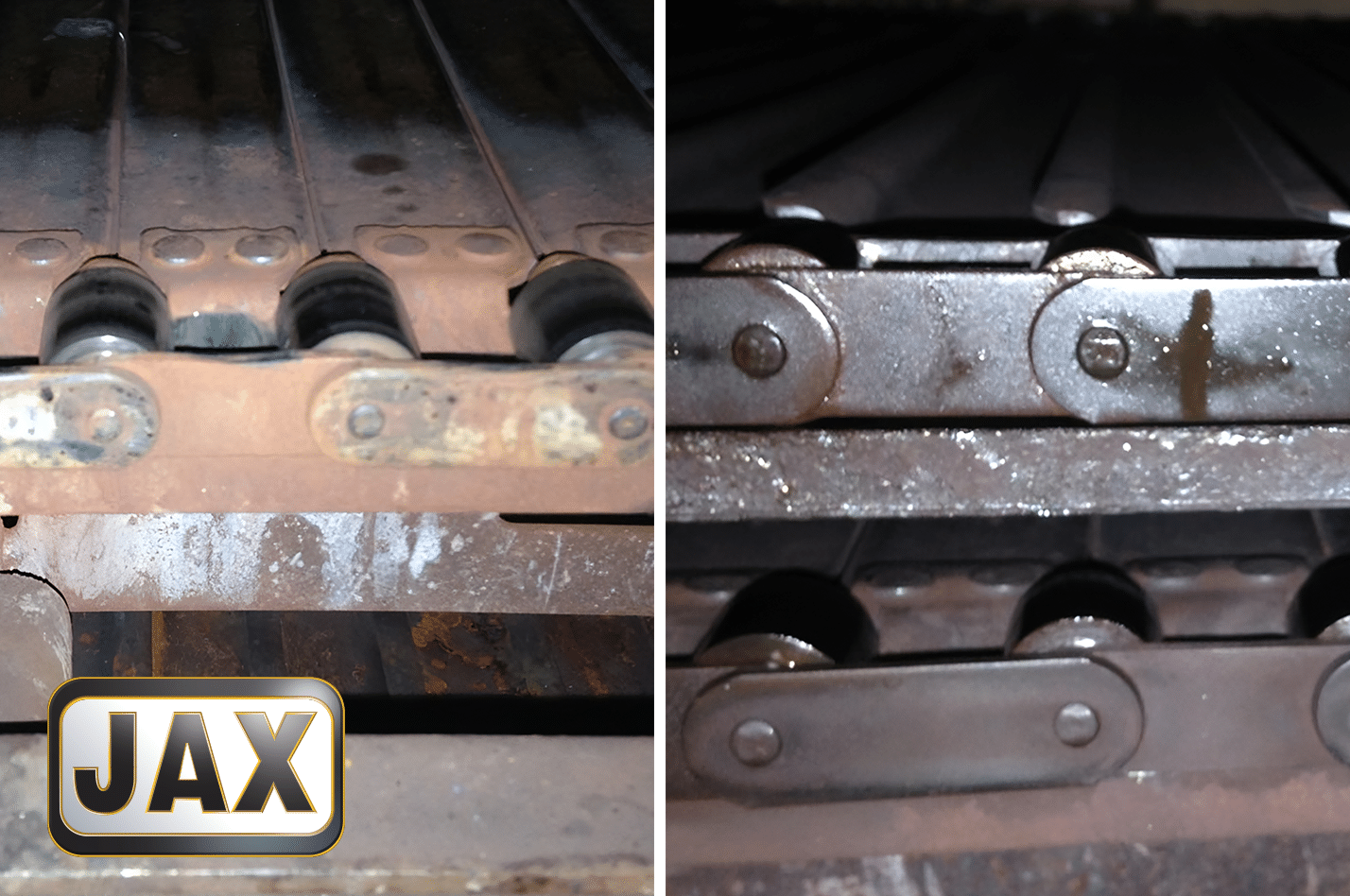

Os lubrificantes de filme seco podem apresentar algumas capacidades excepcionais de redução de atrito e de alta temperatura; no entanto, assim como os lubrificantes fluidos, eles precisarão ser reaplicados em intervalos regulares. Um aspecto a ser considerado, ao contrário da lubrificação com fluido, é que os sólidos geralmente não se dissipam. Eles podem se acumular, fazendo com que as passagens de lubrificante fiquem obstruídas e as superfícies da corrente fiquem endurecidas. Por exemplo, as correntes de fornos de padaria lubrificadas com grafite à base de água ou solvente podem exigir impactos semanais com marretas ou jateamento de gelo seco de rotina para remover o excesso de acúmulo de grafite.

Embora os lubrificantes sólidos possam ser eficientes na redução do atrito em muitas aplicações industriais, sua eficácia pode ser afetada negativamente pelos níveis de umidade, ar, água e impurezas no ambiente. A maioria dos lubrificantes secos é muito sensível à contaminação e funciona de forma ideal em um ambiente sem ar e a vácuo. Seu desempenho relativo também pode ser diretamente alterado pelo tamanho da partícula e pela pureza do próprio lubrificante de filme sólido. Além disso, diferentes lubrificantes de filme sólido funcionarão em níveis de desempenho variados, dependendo de seu nível de afinidade com o material do substrato lubrificado.

E quanto às correntes lubrificadas?

Em condições submersas, as correntes podem estar sujeitas a tendências de lavagem tão agressivas que a lubrificação por fluido simplesmente não será adequada. Nessas circunstâncias, as correntes são normalmente projetadas para acomodar a lubrificação com graxa por meio de zeradores de graxa que levam diretamente aos elos e pinos ou aos rolamentos de rolos antifricção. Essas correntes exigem uma graxa especial para permanecerem lubrificadas. A graxa deve ser formulada para resistir à lavagem extrema e a quaisquer condições de corrosão associadas a essas aplicações. Considerações como vazamento de óleo, recuperação de lubrificante e preocupações ambientais também orientarão a seleção adequada da graxa.

Como você pode ver, a tribologia da lubrificação de correntes e transportadores não é tão simples quanto parece à primeira vista. A miríade de máquinas, aplicações, ambientes e materiais, tanto das correntes quanto dos produtos que elas transportam, cria uma variedade estonteante de fatores a serem considerados. Discussões com OEMs, consultas com engenheiros de lubrificação e talvez alguns testes de campo relevantes podem ser necessários para que você encontre as soluções de melhor desempenho. Fatores como o aumento da vida útil da corrente, a conservação de energia e o aumento das velocidades de produção devem ser avaliados e equilibrados. Também pode haver mais de uma solução, mas todas as condições extremas da corrente e do transportador quase certamente exigirão algum tipo de lubrificante especial e alguma forma de sistema de aplicação automatizado.

Conclusão

A lubrificação de correntes e transportadores em condições extremas exige soluções especializadas adaptadas aos desafios específicos de altas temperaturas, exposição a produtos químicos e tensões operacionais. Os lubrificantes especiais e os sistemas automatizados são essenciais para manter a confiabilidade do equipamento, minimizar o desgaste e otimizar a produção nesses ambientes adversos. A colaboração com OEMs e especialistas em lubrificação é fundamental para garantir o melhor desempenho. À medida que as demandas aumentam, o mesmo acontece com as estratégias de lubrificação, garantindo que correntes e transportadores críticos continuem a apoiar a eficiência e a confiabilidade dos processos industriais modernos.